Công nghệ xúc tác mới: Xử lý hiệu quả khí thải nhà máy công nghiệp nhỏ

Các kỹ sư tại Đại học Bách khoa Hà Nội đã phát triển các công nghệ nhiệt độ thấp sử dụng hỗn hợp các xúc tác oxit kim loại chuyển tiếp để xử lý khí thải và bụi sinh ra trong những quá trình sản xuất công nghiệp.

| Kon Tum: Xử lý triệt để các điểm nóng về ô nhiễm bụi, khí thải Phạt Toyota 180 triệu USD vì không nộp báo cáo khí thải Hà Nội: Phấn đấu đến năm 2025, lượng phát thải khí nhà kính giảm 12,14% |

Các kỹ sư tại Đại học Bách khoa Hà Nội đã phát triển các công nghệ nhiệt độ thấp sử dụng các xúc tác hỗn hợp oxit kim loại chuyển tiếp để xử lý từ 70-100% khí thải chứa hydrocarbon, VOCs, CO, NOx, SOx và bụi sinh ra trong những quá trình sản xuất công nghiệp.

Việt Nam có hàng nghìn nhà máy công nghiệp cỡ trung và cỡ nhỏ, nhưng phần lớn đều không có công nghệ xử lý khí thải triệt để mà chỉ sử dụng các biện pháp hấp thụ bằng nước hoặc hấp phụ bằng than đơn giản. GS. TS. Lê Minh Thắng tại Viện Kỹ thuật Hóa học của Đại học Bách khoa Hà Nội, người đã có hơn 20 năm nghiên cứu về xử lý khí thải của các quá trình đốt nhiên liệu, cho biết, dù các phương pháp này có thể giải quyết được phần nào bài toán môi trường nhưng hiệu quả của chúng không cao và chỉ giữ lại các chất ô nhiễm chứ không xử lý, do đó vẫn tạo nên gánh nặng xử lý sau này.

|

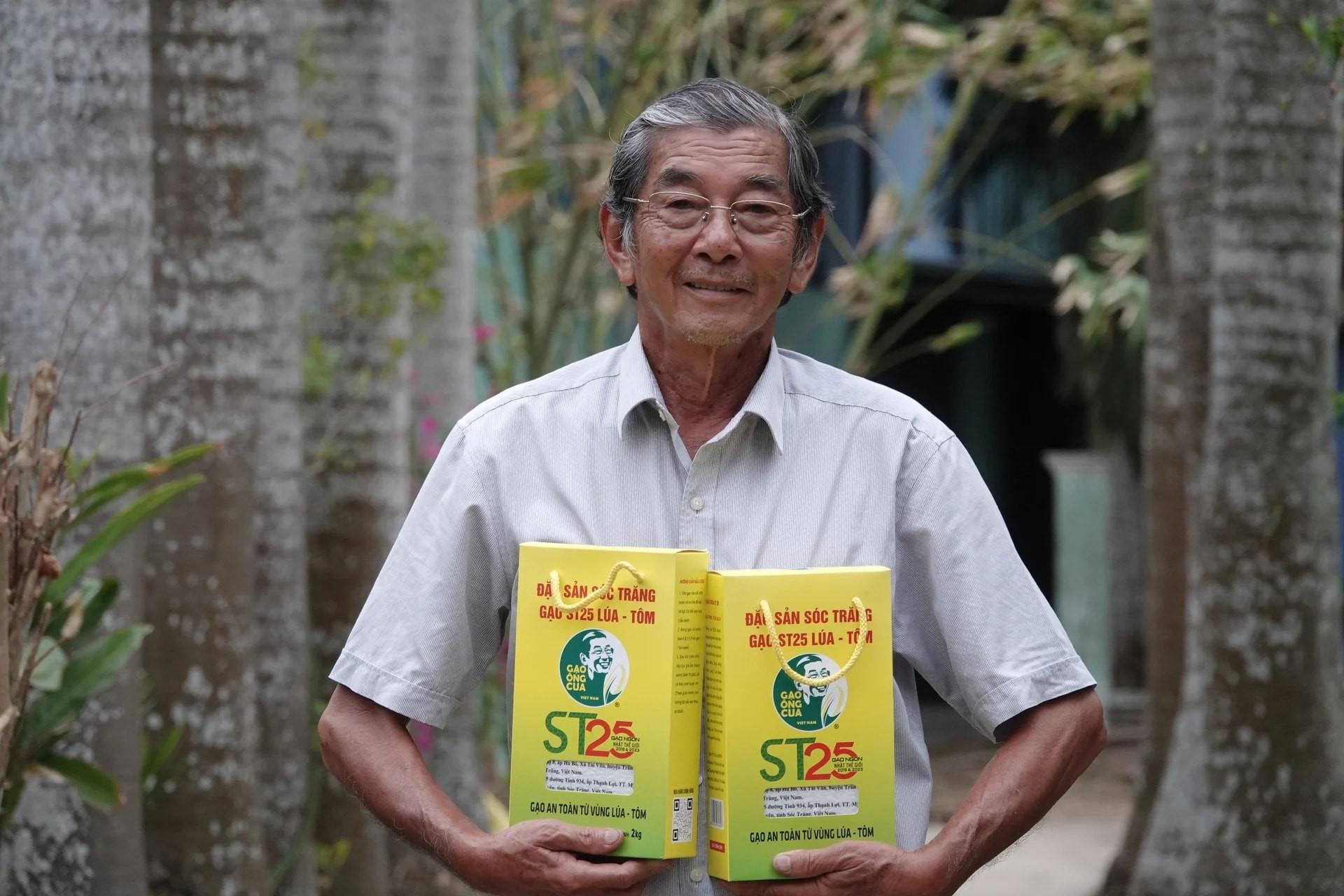

| GS. TS. Lê Minh Thắng giới thiệu về chất xúc tác oxit kim loại | Ảnh: KHPT/Ngô Hà |

Ngoài giải pháp thông thường này, các nhà máy quy mô lớn có thể tính đến việc sử dụng chất xúc tác – tức các chất có thể đẩy nhanh quá trình chuyển hóa khí thải ô nhiễm thành những chất trung hòa hơn như carbon dioxit, nito và nước. Tuy nhiên, đây cũng không giải pháp tối ưu bởi các chất xúc tác thường được làm từ kim loại quý hoặc vật liệu đắt tiền, phải mua ở nước ngoài và được cung cấp đồng bộ theo gói công nghệ của nhà máy, nên “ở Việt Nam, chưa có thị trường cho các chất xúc tác công nghiệp”, theo nhận định của GS. TS. Lê Minh Thắng.

Đó là lý do từ nhiều năm nay, nhóm nghiên cứu của GS. TS. Lê Minh Thắng đã tìm cách phát triển công nghệ nội địa sử dụng lõi gốm Cordierit và các chất xúc tác từ hỗn hợp oxit kim loại chuyển tiếp Mn, Co, Ce, Zr, Ba để xử lý các loại khí thải của nhà máy. Kết quả cho thấy sản phẩm xúc tác này có thể làm giảm 100% khí CO, hơn 90% hydrocacbon và 70% NOx trong dòng khí thải ở điều kiện thích hợp.

“Vì khí thải của các nhà máy rất đa dạng và đặc trưng theo các lĩnh vực sản xuất, nên chúng tôi hướng đến việc tạo ra sản phẩm không chỉ có một loại xúc tác với một thành phần cố định mà là một số loại với tỷ lệ khác nhau tùy theo các lĩnh vực sản xuất”, GS. Thắng giải thích, “Chẳng hạn, với những nhà máy sản xuất hóa chất, cao su, dung môi… thường thải ra nhiều hydrocarbon, VOCs, CO và bụi, hỗn hợp của chúng tôi sẽ tăng cường những chất xúc tác có đặc tính oxy hóa mạnh như MnO2-Co3O4. Với những nhà máy thải ra nhiều NOx thì chúng tôi sẽ tăng tỷ lệ các oxit như CeO2-BaO-ZrO2, vì những chất này có khả năng hấp phụ NOx và thúc đẩy phản ứng khử NOx bằng NH3”.

Chị nói thêm rằng ưu điểm của phương pháp này là có thể xử lý được nhiều chất trong không khí cùng lúc thay vì phải xử lý riêng biệt từng đối tượng.

Quá trình mà GS. Lê Minh Thắng cùng các đồng nghiệp của mình tìm ra hỗn hợp xúc tác là một chặng đường dài mà nền tảng của chúng dựa trên nhiều nghiên cứu cơ bản. Mặc dù trên thế giới đã có không ít nghiên cứu về xúc tác hỗn hợp oxit kim loại chuyển tiếp với nhiều ứng dụng nhưng yếu tố quyết định hoạt tính của xúc tác chính là tỷ lệ từng thành phần oxit. Một kim loại chuyển tiếp thường chưa có hoạt tính vượt trội, do vậy cần sử dụng một số kim loại chuyển tiếp phối hợp với nhau để cung cấp nhiều tâm hoạt tính cho các giai đoạn khác nhau của phản ứng.

“Tìm ra được các oxit cần sử dụng và tỷ lệ thích hợp chính là điều khác biệt trong nghiên cứu của chúng tôi và cũng là bí quyết công nghệ đã được đăng ký bản quyền”, GS. Thắng chia sẻ.

Hỗn hợp xúc tác từ oxit kim loại chuyển tiếp đã được so sánh đối chứng với các xúc tác từ kim loại quý (thường là Pt-Pd) sử dụng trong động cơ xe Vespa. Kết quả cho thấy chúng có khả năng xử lý tương đương nhưng chuyển hóa các chất ở nhiệt độ thấp hơn đáng kể, chỉ từ 250-300oC, so với mức 350-500OC của chất xúc tác thương mại thông thường.

|

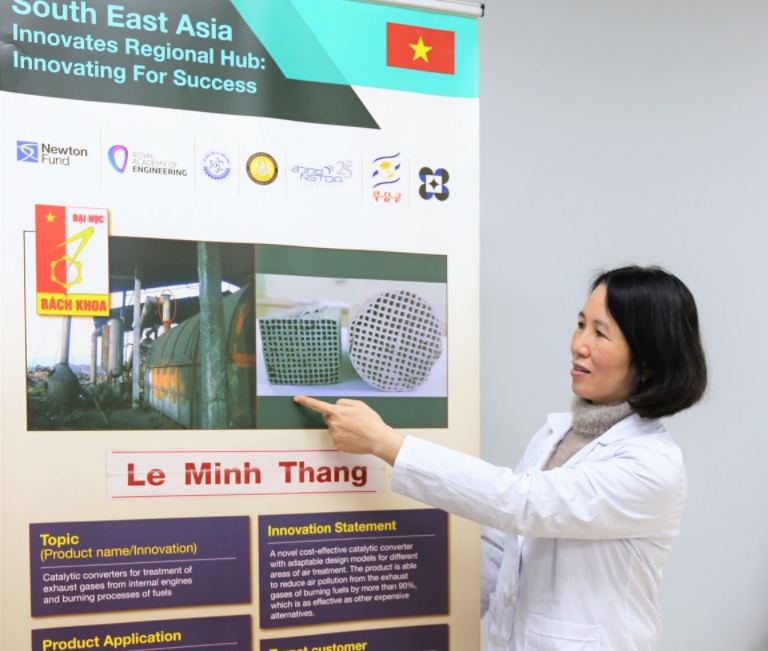

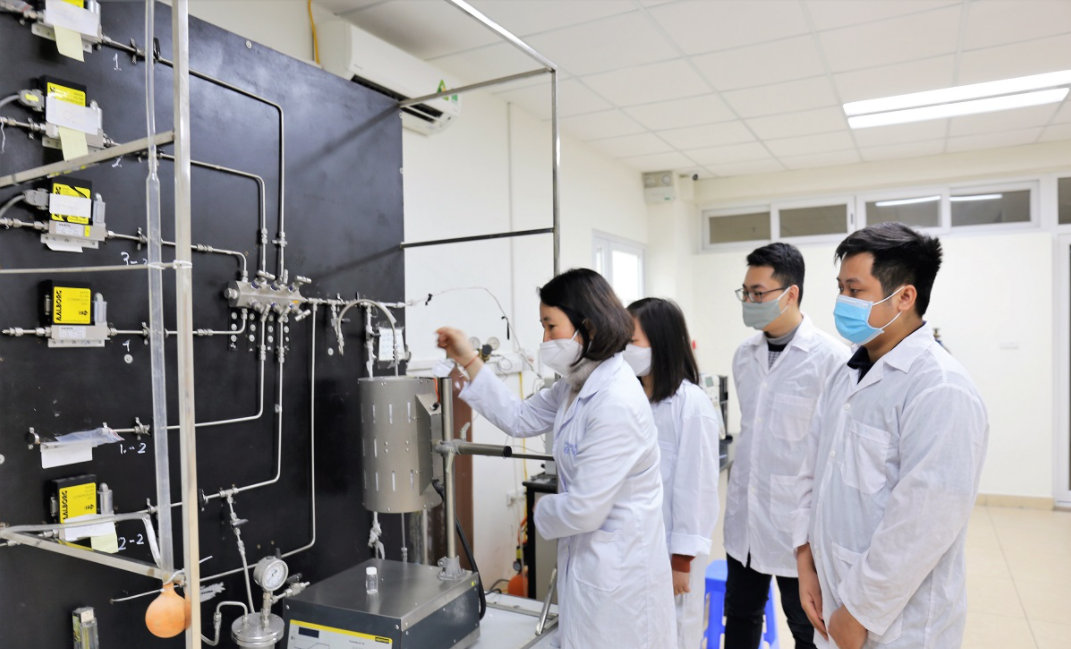

| GS. TS. Lê Minh Thắng cùng các cộng sự làm việc với sơ đồ công nghệ xử lý khí thải trong PTN | Ảnh: KHPT/Ngô Hà |

Theo GS. TS. Lê Minh Thắng, điều này rất quan trọng bởi phần lớn các nhà máy hiện nay đã có sẵn công nghệ đốt và thiết bị hạ tầng nên không phải lúc nào họ cũng có thể lắp đặt bộ xúc tác xử lý khí thải ở những vị trí tốt nhất để tận dụng được nguồn nhiệt sẵn có. Đôi khi, người ta phải dẫn khí thải ra một đường mới và có thể phải bổ sung thêm nhiệt để xử lý. Do vậy, giảm được năng lượng cần thiết để gia nhiệt là giảm được chi phí lớn.

Thêm vào đó, hỗn hợp xúc tác oxit kim loại có khả năng hoạt động ở nhiệt độ thấp nên ngay khi quá trình nhiệt trong nhà máy chưa đạt đến nhiệt độ cao, các quá trình xử lý khí ô nhiễm đã có thể diễn ra.

Ưu điểm của sản phẩm này ngoài việc giảm được đáng kể giá thành so với các sản phẩm nhập ngoại từ kim loại quý đắt tiền là còn có khả năng ổn định cao hơn vì những xúc tác kim loại quý dễ bị thiêu kết trong môi trường nhiệt độ cao và dễ mất hoạt tính sau một thời gian ngắn khi gặp clo và lưu huỳnh trong khí thải.

Vậy sản phẩm này đã hoàn thiện đến đâu? GS. TS. Lê Minh Thắng tiết lộ, chúng đã “sẵn sàng để áp dụng thương mại”. Hiện nay, một số nhà máy nhiệt phân cao su phế thải ở Hải Dương đã lắp đặt bộ xúc tác này trên hệ thống ống xả với chi phí khoảng 100 triệu đồng/lần. Phải sau tối thiểu 2-3 năm, các nhà máy này mới cần phải thay thế bộ xúc tác.

Các kỹ sư của nhóm nghiên cứu cho biết sau khi lắp đặt, người sử dụng không phải điều chỉnh gì ngoại trừ việc đảm bảo các yếu tố công nghệ như thiết kế. Trước khi sử dụng xúc tác xử lý khí thải, các nhà máy phải được khảo sát công nghệ để “may đo” ra những hỗn hợp xúc tác tối ưu và có được sự tư vấn, hỗ trợ kỹ thuật tốt nhất trong quá trình vận hành.

Tuy nhiên cơ hội ra thị trường của sản phẩm xúc tác xử lý khí thải vẫn còn hạn chế do các doanh nghiệp Việt Nam vẫn chưa thực sự quan tâm đến vấn đề môi trường. Đại diện nhóm nghiên cứu tin rằng họ có thể góp phần thúc đẩy phần nào sự quan tâm đó bằng cách tạo ra một thị trường mới cho những chất xúc tác xử lý khí thải công nghiệp ở Việt Nam, bởi khi sản phẩm sẵn có với chi phí hợp lý thì doanh nghiệp sẽ chủ động hơn.

Báo cáo của The Catalyst Group cho biết nhiều thị trường quan trọng ở châu Á - Thái Bình Dương, trong đó có Việt Nam, Thái Lan, Ấn Độ, Malaysia, Indonesia, Úc/New Zealand, Nhật Bản và Hàn Quốc - được dự báo là tăng trưởng cao về công nghiệp xúc tác trong thập kỷ tới. Một số nhu cầu sẽ được các nhà sản xuất địa phương cũng như các công ty phương Tây "đồng điệu" đáp ứng.

GS. TS. Lê Minh Thắng, người đang là thành viên của Hiệp hội xúc tác châu Á - Thái Bình Dương (APACS), mong muốn tìm kiếm một doanh nghiệp sản xuất xúc tác nước ngoài để chuyển giao công nghệ và tạo sản phẩm thương mại. Trong thời gian đó, nhóm của chị vẫn sẵn sàng đón nhận những yêu cầu xử lý khí thải trực tiếp của các nhà máy trong nước.

Công nghệ chế tạo bộ xúc tác hỗn hợp oxit kim loại của GS. Lê Minh Thắng và các cộng sự đã được Cục Sở hữu trí tuệ cấp Bằng độc quyền sáng chế số 1-0020257 công bố vào ngày 25/01/2019.